发货实拍

《中国冶金报》正式对外发布 熔盐储热技术在钢铁工业中应用的现状及进展

我国是钢铁大国,钢铁行业作为高耗能行业,随国家能源体制改革逐步深化、政府对钢铁能源结构调整要求提高、市场驱动钢铁产品多变造成能源结构改变,钢铁生产既面临能源、资源、环境的强约束,又面临节能技术突破遭遇瓶颈,而低碳清洁能源比例低、集中式能源供应系统柔性不足、能源回收与能源转换效率提升难、钢铁生产和能源利用时空匹配难等问题更突出现状。因此,在“双碳”目标压力下,钢铁绿色低碳转型发展亟需节能新理论、节能新技术。通过工艺能源消耗的过程节能提效,引入新能源优化能源结构,提高能源调度灵活性降低用能成本,是实现钢铁企业减碳提升竞争力的重要路径[1]。

储热技术优点是能解决能源波动、不连续而导致的能源利用率低、设备效率低等问题,同时提升公司对于新能源的消纳能力;进一步的,储热技术通过与工艺相结合,提升企业整体能源调度灵活性,可以允许工艺设备设计或运行在较低的负荷,以此来降低投资和运行成本。因此,本文通过梳理分析熔盐储热技术的发展及其在钢铁工艺中的创新应用,阐述熔盐储热技术在钢铁行业能源的综合利用提效中的可行性,所起到的及其重要的作用以及未来的发展前途[2]。

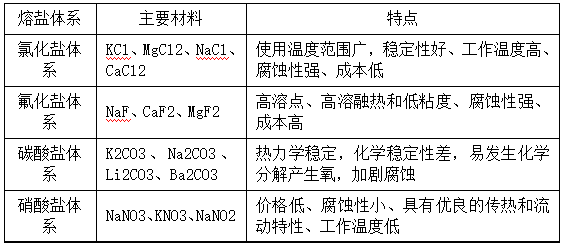

熔盐是熔融盐的简称,指金属阳离子和非金属阴离子所形成的熔融态无机盐,故也可认作离子液体。熔盐在常温常压下为固态,达到一定温度后转变为液态,液态熔盐中阴阳离子之间的相互作用使其具有特殊的物理及化学性能,适合作为传热储热的媒介。根据阴离子种类的不同,常见熔盐大致分为氟化盐、氯化盐、碳酸盐、硫酸盐和硝酸盐等。

作为储热材料大规模应用时,需要熔盐具有熔点低、分解温度高、黏度低、热导率高等特点。

(1)低熔点。熔盐的温度不高于凝固点时,易发生“冻管”,导致系统失效,因此低熔点的熔盐材料能够更好的降低保温能耗。

(2)高分解温度。熔盐的分解温度决定了其上限使用温度,较高分解温度能保证熔盐能够反复使用,长期稳定工作。

(4)大比热容。比热容可以决定熔盐材料的储热密度和储热能力,较大的比热容使熔融盐在相同传热量下用量较少。

(5)高热导率。热导率决定了熔盐的传热性能,较高的热导率以防止熔融盐在蓄热时因为局部过热而发生分解,并确保其在供热发电时能有效提供热量。

因此在目前常用的熔盐材料中,硝酸盐体系相对能满足上述要求,最为适合用作熔盐储热介质,由硝酸钾、硝酸钠组成的混合熔盐已成功应用在太阳能热发电站的商业案例中,因此成为目前应用最广、装机容量最大的储热材料。

近几十年来,硝酸熔盐组作为传热储热介质被大众熟知,是由于其在光热电站上的大规模应用,近些年,随着硝酸熔盐储热系统的运行越来越成熟稳定,其储热应用也逐渐扩展到清洁能源供热、火电深度调峰、余热回收等应用。

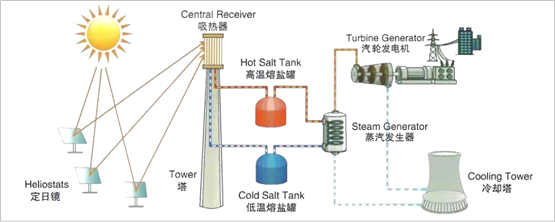

从20世纪60年代初期至20世纪90年代初期,美国、西班牙等国大力开展光热发电技术的研究,因此也主导了熔盐储热技术的研究和开发,1996年美国加利福尼亚Solar Two光热发电站采用二元硝酸熔盐Solar Salt(40wt%KNO3-60wt%NaNO3)(后简称“太阳盐”)作为传热储热介质,该电站长时间运行并无重大问题,这奠定了硝酸熔盐在光热发电领域的应用基础[3]。

随后,国内外建设的光热电站基本都选用Solar Salt作为储热介质,西班牙的Andasol 1-3分别在2009年、2010年和2011年实现并网发电,是欧洲的第一个商业化光热电站;GemaSolar电站2011年9月底成功投运,是首个实现24h发电的太阳能光热电站;2014年2月投运的美国Ivanpah电站,是目前全球最大的光热电站;2016年6月投运的摩洛哥的Noor电站,是由我国企业作为总包方建设的光热电站。2016年9月我国开始第一批太阳能热发电示范项目建设开始,目前已经建成投运的电站有8座,都采用了双罐熔盐储热技术,利用太阳盐作为储热介质。从发展的新趋势上看,从21世纪初期至今,光热电站的发展逐渐从美国、西班牙等发达国家,转向南非、中国、印度等新兴市场,截止2022年全球光热发电建成装机容量增至约6892MW。

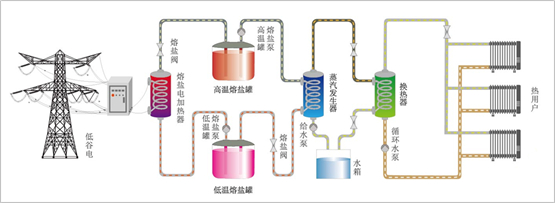

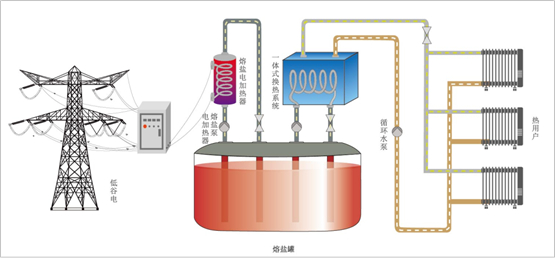

熔盐储热在清洁能源供暖中应用的主要技术路线是双罐熔盐储热和单罐熔盐储热两种,双罐储热供暖系统适用于大型供暖项目,单罐储热供暖系统适用于小型供暖项目。熔盐储热供暖系统在低谷电时通过熔盐电加热器加热熔盐并进行存储,峰电供暖时则通过换热系统将储存的热能传递给水,实现供暖功能。

由于供暖温度较低,对于太阳盐的温区应用和防凝的要求比较高,因此有研究人员开发出低熔点熔盐,大幅度减少了熔盐冻堵的风险,降低了防凝运维费用。2016年到2020年,我国各地零星建成了一些熔盐储热供热示范项目,但总的来看,熔盐储热技术在供暖领域大规模的商业化项目寥寥可数,主要是熔盐储热低温供暖的成本与传统能源技术相比仍相比来说较高。好的一面是2021年以来,在“双碳”目标要求下,终端能源电气化进程的加快,以及对清洁供暖的广泛关注,利用弃风弃光或谷电加热熔盐储热供热技术能有效转移弃风弃光或富余的低谷电力,提高电网稳定性和电能的使用率,也增加了供热安全保障和品质,又使谷电的价格上的优势得到了充分的发挥,因此在熔盐储热技术实现对燃煤燃气锅炉替代方面,慢慢的受到关注和重视。

由于汽机低负荷运行能力要远高于锅炉,所以火电机组深度调峰在技术方面存在的困难主要是低负荷工况下锅炉不能稳定燃烧以及脱硝系统不能正常运行导致大气污染物排放超标的问题。因此利用熔盐储热系统将锅炉产生的高温蒸汽热量储存起来,削弱原本刚性联系的“炉机耦合”,存储的热量根据自身的需求再返送汽轮机组发电,这样就能在保证锅炉安全运作的同时,灵活性调节汽轮机运行出力,实现机组的灵活运行[4]。

随着新能源消纳的压力慢慢的变大,近两年各大火电企业都在熔盐储热深度调峰技术上进行布局,2022年12月江苏国信靖江电厂熔盐储热调峰供热项目投入运行,是全国首个真正意义上采用电加热熔盐储热技术的大规模火电调峰供热项目。项目设计配套储热量75MWh,储热用三元盐1260吨,使用温度180℃~450℃。根据公开对外招标信息数据显示,华能、国能、以及多个地方能源企业等都在规划建设熔盐储热火电调峰项目。

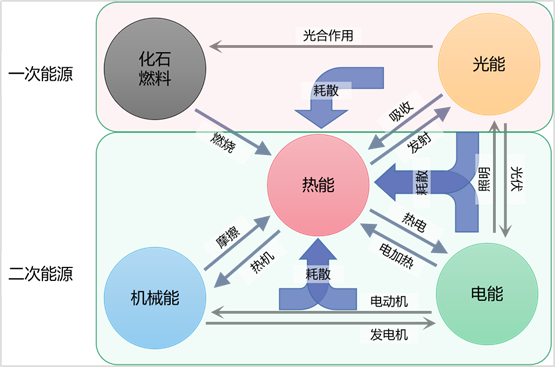

目前我国的钢铁制造流程主要以长流程为主,具有典型的耗散结构特征,全流程包括原料和能源的储运、原料处理(烧结、球团等)、焦化、炼铁、铁水预处理、炼钢、钢水二次冶金、凝固成形、铸坯再加热、轧钢及深加工等诸多工序的准连续或间歇生产的全部过程,使得其制造流程中存在多种能源形式以及能源介质的宽幅波动性。在钢铁制造的能源流中,热能是位于整个能源流的中心,在一次能源和二次能源之间建立联系。因此,热能储存办法能够通过弥合热量供需缺口,实现热能生产和消耗的匹配。储热技术能够连接所有能源形式,包括机械能、电能、化石燃料和光能等,通过减少热损失、余热回收等方式,提高能源利用率。而储热技术通过与冶金工艺相结合,也能提升钢铁制造流程整体能源调度灵活性,可以允许工艺设备设计或运行在较低的负荷,以此来降低投资和运行成本。

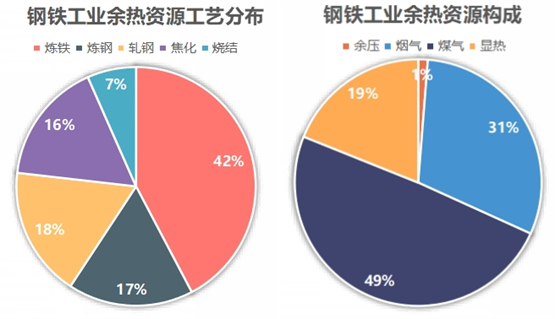

从各个环节余热资源分布来看,每个环节均有余热产生,余热资源种类较为丰富,主要包含余压、烟气、煤气和显热等,大多分布在在炼铁、炼钢等工艺环节。炼铁、炼钢工艺环节产生的余热资源占整个钢铁余热资源的60%;各工艺环节中产生的煤气资源占整个钢铁余热资源的50%。储能在钢铁生产一直被应用,煤气系统中的“煤气柜”作为煤气缓冲与储存装置,在系统中可以视为储能设备,这是钢铁工业能源系统中最重要的蓄能设施;蒸汽系统中,蒸汽蓄能器也是一种重要的蓄能装置。但是目前储能技术的应用仍然比较少,在新的发展形势下,将成熟的熔盐储热系统在钢铁生产中创新应用前景很广阔。

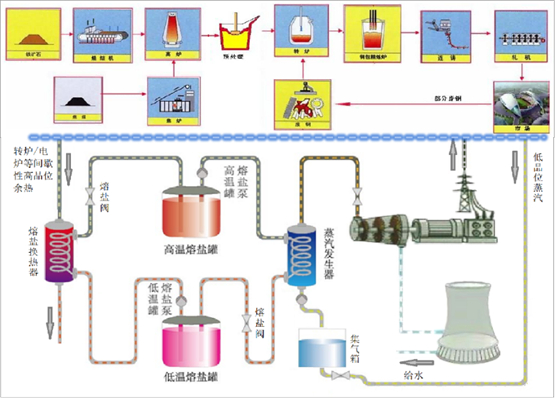

目前,冶金企业利用余热产生蒸汽的技术主要有:干熄焦、烧结环冷余热发电、转炉煤气汽化冷却、电炉烟气余执回收和加热炉烟气汽化冷却等。然而,这些余热蒸汽品质普遍较低,且受生产的基本工艺影响,某些蒸汽还具有间歇性和周期性的特点,这不仅限制了蒸汽后续利用,也降低了余热回收效果。如目前炼钢的电炉、转炉等设备,广泛烟道汽化余热锅炉来回收波动性较大的间歇性高温余热。将高温热能转化为低品位的低压饱和蒸汽进行发电,导致余热资源得不到充分的利用。因此,利用熔盐将间歇性和周期性的高温余热进行回收并存储,对冶金过程中多点的低品位饱和蒸汽进行过热,或者直接转化为稳定可持续的高温蒸汽,使发电功率和能源利用效率得到大幅度的提高,改善余热发电系统的经济性,同时提高余热发电系统的灵活性,明显提高经济效益。

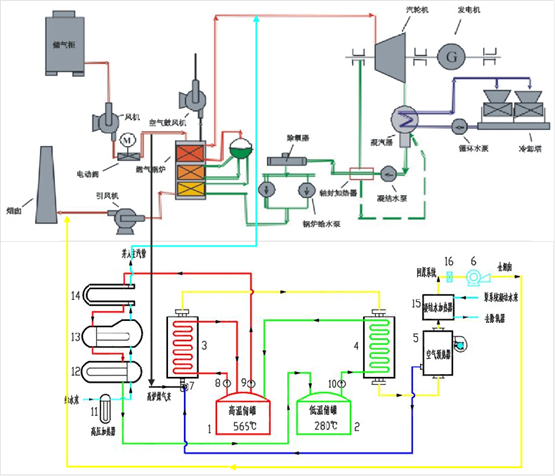

炼钢过程中产生的高温余热采用熔盐作为换热储热介质,通过烟气-熔盐换热器加热熔盐。熔盐在换热器中的流动方向与烟气的流动方向相反,低温熔盐从烟气出口进入换热器,与烟气换热成为高温熔盐,存储在高温盐储罐中。高温熔盐通过熔盐泵经过过热器,对炼钢过程中产生的低品位饱和蒸汽进行过热产生过热蒸汽,或者设置过热器、蒸发器、预热器,高温熔盐与水换热生产过热蒸汽,高温熔盐经过换热后成为低温熔盐,进入低温熔盐储罐,生产的过热蒸汽驱动汽轮机发电[5]。通过熔盐储热系统将间歇性余热资源变为稳定输出的热源,整个循环系统可以使高温余热保持高品质热能,同时也可提质低品位蒸汽,大大降低企业的用能成本,大幅度提高钢铁厂高温余热的回收利用效率。

煤气发电在钢铁冶炼过程中,主要起到被动消纳煤气的作用,所以主动调节能力较弱,因此钢铁企业作为重要的电力用户主动参与电网平衡,在应对未来新能源更大规模、更高质量发展中,起到的作用就较弱。熔盐可利用的最高温度,与目前煤气发电机组的运行温度比较匹配,因此利用熔盐储热与煤气发电机组耦合,实现对煤气发电机组灵活性的提升,以此来实现钢铁企业的调峰功能。

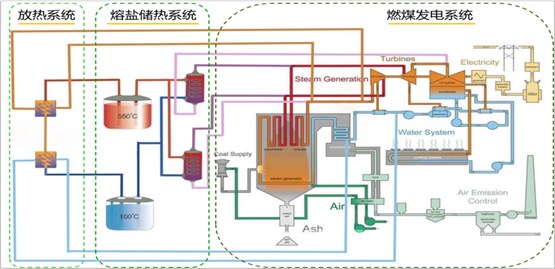

双罐熔盐储热系统与原煤气发电系统并联运行,通过存储煤气燃烧产生的热量,控制向汽轮机输送的主蒸汽参数,实现调峰目的。储热系统与原煤气发电系统协作运行,储热系统给水由原煤气发电系统供应,储热系统烟气并入原煤气发电系统,储热系统产生蒸汽并入原煤气发电系统。储热时原本进入余热锅炉燃烧发电的煤气,取一部分煤气进入储热系统对低温熔盐加热,实现源煤气发电系统的出力降低;放热时原发电系统锅炉给水经过储热系统中盐水换热器加热,产生蒸汽并入原煤气发电系统,实现原煤气发电机组出力升高。

2022年6月,建龙集团与思安新能源签定煤气综合利用发电项目技改工程合同,此项目作为煤气熔盐储热调峰应用场景在钢铁行业的首个示范案例。项目拟建设一套装机规模5MW的燃烧高炉煤气加热熔盐进行调峰和消纳新能源光伏发电系统,系统模块设计储热6h,放热6h,产生高温超高压参数的蒸汽,并入煤气发电机组发电,可实现调峰30000kWh/d。设计按机组日运行小时数按24小时,年运行小时数按8000小时计。新建熔盐换热器可实现副产高温超高压13.7MPa,540℃蒸汽,为煤气发电项目提供调峰蒸汽。目前项目正在紧张设计施工全套工艺流程中,预计今年下半年度成功交付运营。

硝酸熔盐储热技术作为目前大规模储能技术中应用较为成熟稳定的技术,正受到慢慢的变多的重视,并且在清洁能源供热、火电深度调峰、余热回收等领域有了一定规模化的应用。在新的发展形式下,钢铁企业节能提效的力度加大,需要在传统节能的理念上进行创新,储热技术在不同的技术利用余热余能中是一个强大的热管理工具,根据前期的实践证明,熔盐储热系统在钢厂中的创新应用,能够给钢铁公司能够带来多种益处[6]。

一是稳定煤气、烧结、转炉等波动较大余热余能资源的热能输出,提高余热发电机组发电效率。以长流程为主钢铁制造流程具有典型的耗散结构特征,使得能源流“质”和“量”具有宽幅波动性,不利于能源的高效利用。利用熔盐储热可以在余热余能资源“质”和“量”增大时进行存储,减少放散和浪费,在余热余能资源“质”和“量”减少时进行放热,维持用热设备的稳定运行;同时还能解决生产侧短时故障带来的紧急停机、系统防冻等功能问题,通过稳定余热余能资源“质”和“量”的稳定性,保证用能设备高效运行,减少放散,来提升整体能源利用率。

二是在差别电价约束下,利用峰谷价差生产,保证生产的同事降低公司制作成本。由于峰谷价差越来越大,企业生产所带来的成本压力很大,虽然在保证生产的同时企业会采用避峰生产的措施,但充分利用峰谷价差进一步降低成本仍有很大的空间。利用电网的谷价电生产,由熔盐储热系统将余热余能资源储存,在电价高峰时段用储存的余热余能资源发电,企业少用电网的峰价电,通过峰谷套利的形式获得稳定的经济效益。在不影响生产,不影响能源流稳定的情况下,进一步扩大生产成本下降空间,储热在大规模调峰应用具有较大的优势。

三是在减产减排降耗约束下,通过调峰服务,促进可再生能源消纳,降低单位产能的碳排放,避免大量压缩产能,减少企业损失。在碳排放量结构方面,工业碳排放是继发电之后第二大排放部门,钢铁企业则是工业碳排放的最大行业。2021年1月26日,国务院新闻发布会披露,工信部与国家发改委等相关部门正在研究制定新的产能置换办法和项目备案的指导意见,逐步建立以碳排放、 污染物排放、能耗总量为依据的存量约束机制,因此短期压减产能是一条行之有效的措施。因此,在供给侧和需求侧改革双重压力下,钢铁企业通过配置熔盐储热系统增加企业用能调节灵活性,实现新能源的大幅消纳,从而优化用能结构,将是未来企业生存的重要手段。

四是参与电力辅助服务,进行需求侧响应,通过低成本电力和服务补贴,增加企业收益。在促进可再生能源消纳的要求下,用户侧参与辅助服务市场的调峰服务,是目前电力体制改革中重要的一项工作,已经有示范区在运行。如甘肃电力需求侧辅助服务市场投运以来,张掖、武威、兰州地区5家企业参与市场交易,涉及碳化硅、铁合金等行业,增加调峰能力20万千瓦,增发新能源578万千瓦时,用户侧收益102.46万元,用户侧参与交易时段内用电成本降低0.18元/千瓦时。以往部分地区出现短时、区域性缺电时,往往需启动有序用电措施,对部分工业进行限电,不可避免会影响企业正常生产,利用储热在限电时发电,尽量减少因为限电影响公司制作,降低企业损失。

在能源密集型制造业中,钢铁制造行业是迄今为止最受关注的行业,在“碳达峰”“碳中和”的背景下,及钢铁节能空间日趋变窄的严峻形势下,通过充分发挥储热系统在构建多能互补的综合能源体系中的作用,提高余热余能资源利用率,加大可再次生产的能源应用比例,加快推进钢铁能效提升及能源结构优化,同时降低CO₂排放和能源成本,这是未来提升企业竞争力的重要方法。(文章转自《中国冶金报》)

[1]李新创,李冰,全球温控目标下中国钢铁工业低碳转型路径. 钢铁,2019,54(8):224.6

[4]李峻,祝培旺,王辉,等.基于高温熔盐储热的火电机组灵活性改造技术及其应用前景分析,南方能源建设,2021,8(3)63-70

[6]熊超,李新创,李冰,双碳目标下的钢铁节能理念创新与能源结构重塑探讨.中国冶金,2021,9(31)